Термоформування [часто його називають вакуумним формуванням] — це виробничий процес, у якому пластиковий лист нагрівають до температури формування, формують у формі певну форму та обрізають для створення продукту, придатного для використання. Лист, або «плівка», коли йдеться про більш тонкі розміри та певні типи матеріалів, нагрівається в печі до достатньо високої температури, щоб її можна було розтягнути у форму чи на неї та охолодити до готової форми.

У своїй найпростішій формі невелику настільну машину можна використовувати для нагрівання невеликих відрізів пластикового листа та розтягування його на формі за допомогою вакууму. Цей метод часто використовується для зразків і прототипів деталей. У складних і великих обсягах застосування дуже великі виробничі машини використовуються для нагрівання та формування пластикового листа та обрізання сформованих деталей з листа в безперервному високошвидкісному процесі, і можуть виготовляти багато тисяч готових деталей на годину залежно від розмір машини та форми, а також розмір деталей, що формуються.

Термоформування відрізняється від лиття під тиском, видувного формування, ротаційного формування та інших форм обробки пластмас.

Термоформування тонкого калібру — це перш за все виробництво одноразових стаканчиків, контейнерів, кришок, лотків, блістерів, розкладачок та інших виробів для харчової, медичної та загальної роздрібної промисловості. Термоформування товщини включає такі різноманітні деталі, як панелі дверей і приладів автомобіля, вкладиші холодильників, ліжка для легкових автомобілів і пластикові піддони.

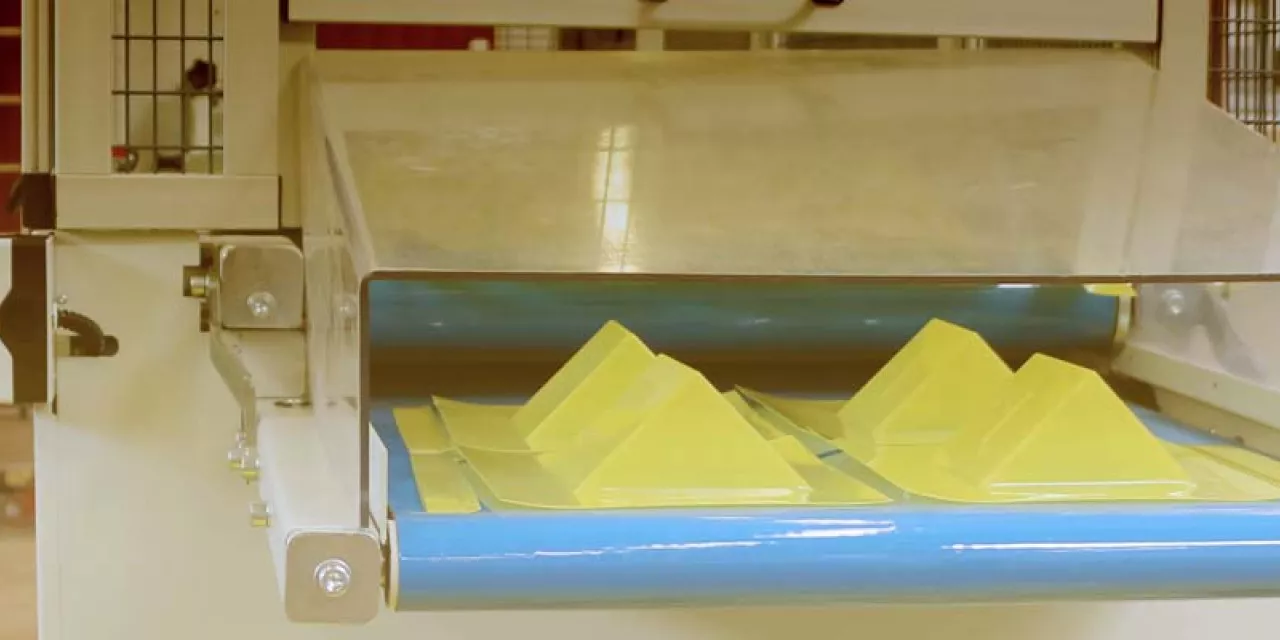

У найпоширенішому методі високооб’ємного безперервного термоформування виробів тонкого калібру пластиковий лист подається з рулону або з екструдера в набір індексуючих ланцюгів, які включають штифти або шипи, які проколюють лист і транспортують його через піч для розігріву до температури формування. Потім нагрітий аркуш індексується в формувальну станцію, де сполучена прес-форма та притискна коробка закриваються на аркуші, потім застосовується вакуум для видалення захопленого повітря та втягування матеріалу в форму або на неї разом із повітрям під тиском для формування пластику до детальна форма форми. (Допоміжні заглушки зазвичай використовуються на додаток до вакууму у випадку вищих деталей із глибокою витяжкою, щоб забезпечити необхідний розподіл матеріалу та товщину готових деталей.)

Після короткого циклу формування сплеск зворотного тиску повітря активується з вакуумної сторони прес-форми, коли відкривається інструмент форми, що зазвичай називають повітряним викидом, щоб порушити вакуум і допомогти сформованим частинам вийти або вийти з нього. , цвіль. На прес-формі також можна використовувати знімну пластину, оскільки вона відкривається для викиду більш детальних частин або тих, що мають негативну тягу, підрізані ділянки. Потім аркуш, що містить сформовані частини, індексується на станції обрізки на тій самій машині, де штамп вирізає частини з листового полотна, що залишився, або індексується в окремому пресі для обрізання, де сформовані частини обрізаються. Листове полотно, що залишається після обрізання сформованих частин, зазвичай намотується на приймальну котушку або подається в поточний гранулятор для переробки.